בחירת מקדח הפיתול המתאים לפרויקט שלכם כרוכה בהבנת שלושה גורמים מרכזיים: חומר, ציפוי ומאפיינים גיאומטריים. לכל אחד מהאלמנטים הללו תפקיד מכריע בביצועים ובעמידות של המקדח. הנה מבט מקרוב על איך לקבל החלטה מושכלת.

חוֹמֶר

1. פלדה מהירה (HSS):

פלדה מהירה (HSS) היא חלק בלתי נפרד מכלי חיתוך כבר למעלה ממאה שנה, ומוערכת בזכות יישומה הנרחב ובמחיר הסביר שלה. מקדחי HSS ידועים בזכות הרבגוניות שלהם, ומתפקדים היטב הן עם מקדחות ידניות והן עם פלטפורמות יציבות כמו מכונות מקדחה. יתרון מרכזי של HSS הוא יכולת ההשחזה מחדש שלו, מה שמשפר את אורך החיים של מקדחים והופך אותו לבחירה חסכונית גם עבור כלי מחרטה. יתר על כן, ל-HSS יש דרגות שונות, לכל אחת הרכב אלמנטים שונה כדי לענות על צרכי חיתוך ספציפיים. מגוון זה של דרגות פלדה מוסיף ליכולת ההסתגלות של HSS, מה שהופך אותו למרכיב רב-תכליתי וחיוני במשימות עיבוד מגוונות.

2. קובלט HSS (HSSE או HSSCO):

בהשוואה למקדחי HSS מסורתיים, קובלט HSS מציג קשיות ועמידות חום מעולים. שיפור זה בתכונות מוביל לשיפור משמעותי בעמידות בפני שחיקה, מה שהופך את מקדחי HSSE לעמידים ויעילים יותר. שילוב הקובלט ב-HSSE לא רק תורם לעמידות המוגברת בפני שחיקה, אלא גם משפר את תוחלת החיים הכוללת שלו. בדומה למקדחי HSS סטנדרטיים, מקדחי HSSE שומרים על היתרון של אפשרות השחזה מחדש, מה שמאריך עוד יותר את חיי השימוש שלהם. נוכחות הקובלט ב-HSSE הופכת את המקדחים הללו למתאימים במיוחד למשימות קידוח תובעניות יותר שבהן עמידות ועמידות בפני שחיקה הן חיוניות.

3. קרביד:

קרביד הוא חומר מרוכב עשוי ממטריצת מתכת, העשוי בעיקר מטונגסטן קרביד עם חומרי קשירה שונים. הוא עולה משמעותית על HSS בקשיות, עמידות בחום ועמידות בפני שחיקה. בעוד שכלי קרביד יקרים יותר, הם מצטיינים באורך חיים ובמהירות עיבוד שבבי. הם דורשים ציוד מיוחד לחידוד מחדש.

שִׁכבָה

ציפויי מקדחים משתנים מאוד ונבחרים בהתאם ליישום. הנה סקירה קצרה של כמה ציפויים נפוצים:

1. ללא ציפוי (בהיר):

זהו הצבע הנפוץ ביותר עבור מקדחי HSS. כלים ללא ציפוי הם אידיאליים לחומרים רכים כמו סגסוגות אלומיניום ופלדת פחמן דלת פחמן, והם הזולים ביותר.

2. ציפוי תחמוצת שחורה:

מספק סיכה ועמידות טובה יותר בחום בהשוואה לכלים ללא ציפוי, ומשפר את תוחלת החיים ביותר מ-50%.

3. ציפוי טיטניום ניטריד (TiN):

מקדחים מצופים טיטניום מתפקדים היטב בתרחישי יישומים רבים הודות למאפייני הביצועים הייחודיים שלהם. ראשית, הם משפרים את הקשיות ועמידות בפני שחיקה באמצעות הציפוי, מה שמאפשר למקדח להישאר חד בזמן קידוח בחומרים קשים יותר, ומספקים חיי שירות ארוכים יותר. מקדחים אלה מפחיתים חיכוך והצטברות חום, מגבירים את יעילות החיתוך תוך הגנה על המקדח מפני התחממות יתר. מקדחים מצופים טיטניום מתאימים לשימוש בחומרים רבים, כגון נירוסטה, אלומיניום ועץ, מה שהופך אותם לאידיאליים ליישומים הנדסיים וביתיים. בנוסף, מקדחים אלה חודרים חומרים מהר יותר ונקי יותר, ומספקים משטח חיתוך מסודר יותר. בעוד שמקדחים מצופים טיטניום עשויים לעלות יותר ממקדחים רגילים, היעילות הגבוהה שלהם וחייהם הארוכים הופכים אותם לתשואה טובה על ההשקעה עבור יישומים הדורשים עמידות גבוהה בפני שחיקה וחיתוך מדויק.

4. ציפוי אלומיניום טיטניום ניטריד (AlTiN):

ראשית, ציפויי AlTiN עמידים בחום במיוחד, מה שמאפשר להם להצטיין בחיתוך ועיבוד שבבי במהירות גבוהה של סגסוגות בטמפרטורה גבוהה. שנית, ציפוי זה משפר משמעותית את עמידות השחיקה ומאריך את חיי הכלי, במיוחד בעת עיבוד שבבי של חומרים קשים כמו נירוסטה, סגסוגות טיטניום וסגסוגות מבוססות ניקל. בנוסף, ציפוי ה-AlTiN מפחית את החיכוך בין המקדח לחומר העבודה, משפר את יעילות העיבוד ועוזר להשיג משטח חיתוך חלק יותר. יש לו גם עמידות טובה לחמצון ויציבות כימית, מה שמאפשר לו לשמור על ביצועים בסביבות עבודה קשות. בסך הכל, מקדחות מצופות AlTiN אידיאליות ליישומי עיבוד שבבי במהירות גבוהה ובדיוק גבוה, ומתאימים במיוחד לטיפול בחומרים קשים המהווים אתגר למקדחות קונבנציונליות.

מאפיינים גיאומטריים

1. אורך:

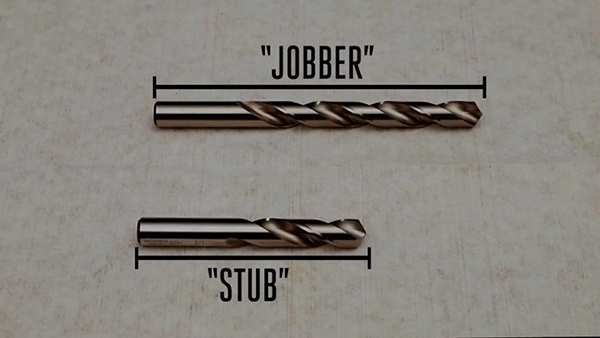

היחס בין האורך לקוטר משפיע על הקשיחות. בחירת מקדח עם אורך חריץ מספיק לפינוי שבבים ועם תלייה מינימלית יכולה לשפר את הקשיחות ואת חיי הכלי. אורך חריץ לא מספיק עלול לפגוע במקדח. קיימים סטנדרטים שונים של אורך לבחירה בשוק. חלק מהאורכים הנפוצים הם Jobber, stubby, DIN 340, DIN 338 וכו'.

2. זווית נקודת קידוח:

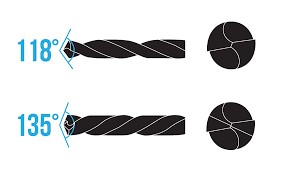

זווית הקצה של 118° נפוצה במתכות רכות כמו פלדה דלת פחמן ואלומיניום. בדרך כלל חסרה לה יכולת מרכוז עצמי, ודורשת חור פיילוט. זווית הקצה של 135°, עם תכונת המרכוז העצמי שלה, מבטלת את הצורך בחור מרכוז נפרד, וחוסכת זמן משמעותי.

לסיכום, בחירת מקדח הפיתול הנכון כרוכה באיזון בין דרישות החומר הקדוח, אורך החיים והביצועים הרצויים של המקדח, והדרישות הספציפיות של הפרויקט שלכם. הבנת גורמים אלה תבטיח שתבחרו את המקדח היעיל והאפקטיבי ביותר עבור הצרכים שלכם.

זמן פרסום: 10 בינואר 2024